現在、国内外のラベリングマシンの標準として採用されている1つの技術がある。それに与えた光洋の技術は大きいと考えている。では、その光洋の技術とはどんなものか。またどのような発想から生まれたのか。そうした視点からラベリングマシンの系譜をたどってみたい。

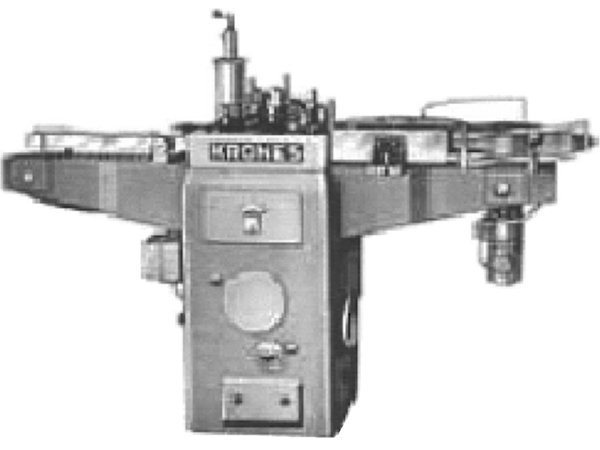

現在、私の知るラベリングマシンとして最古のものは、1952年のクロネス社(ドイツ)の半自動ラベリングマシンである(以下写真1枚目)。容器を寝かせてラベルを貼り付ける方式で、力は毎分60本であった。

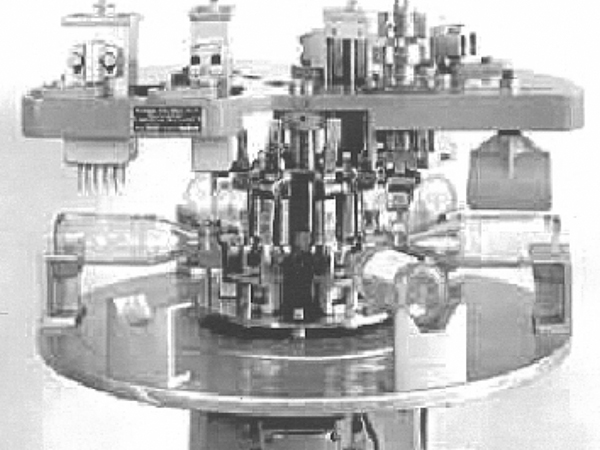

さらにクロネス社は、1956年に能力毎分66本の全自動ラベリングマシンを開発し(以下写真2枚目)急速に普及したようである。

他にはヤーゲンベルク社(ドイツ)のものがあった。コンベアラインの上にラベルを収めたラベルマガジンを設置し、遥動アームがラベルの両端を掴んで取り出し、コンベアまで下げて容器のセンターに合わせて貼り付けるというものである。当時はまだ課題も多く、例えば容器のセンターに合わせるのが難しいためトラブルがあると、調整に何力月も掛かったというエピソードも残っている。また容器を回転させて巻き付ける方式では、ラベルの先端が折れることがよく起きたようだ。

他にタックラベラーでは、1961年にサトー社がハンドラベラーを、1962年にタカラ社がオートラベラーを販売していた。

光洋ラベリングマシン

こうした国内外の状況の中で、光洋自動機(1968年1月5日創設)は1968年5月9日に、蜂蜜の製造販売企業にホッパーラベラー(枚葉ラベラー、型式「LS-80」)の第1号機を出荷している。世界で初めてとなる方式のラベリングマシンを世に問うたわけである。

そこには、現在まで引き継がれるラベリングマシンの基本がすべて盛り込まれ、その後のラベリングマシンの発展の方向性を決定づけたといっても過言ではない。それは紙のラベルを真空吸引して移送し、容器に貼り付けるという方法である。それまでは紙が真空吸引を漏らし2枚取りが多発することから不可能とされてきた。そのため、前述のような方式でラベルをホッパー(マガジン)から掴んで取り出し、貼り付けるというやり方が行われていた。

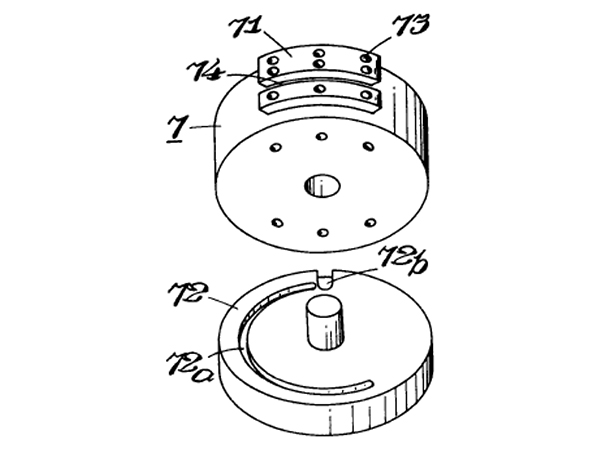

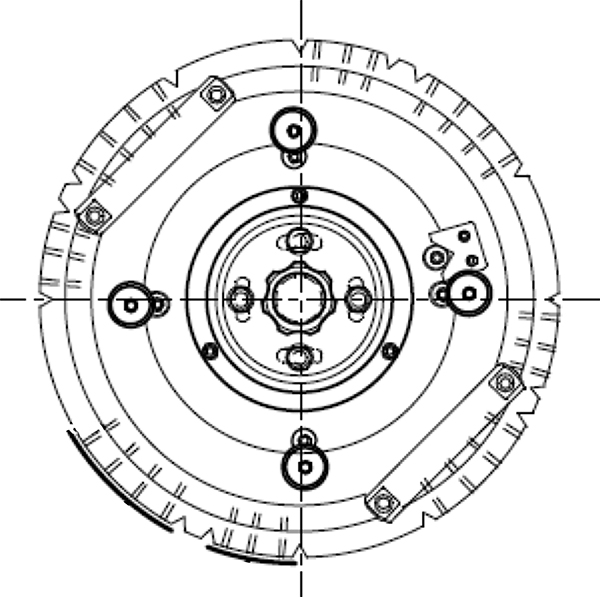

真空吸引式ドラムの採用

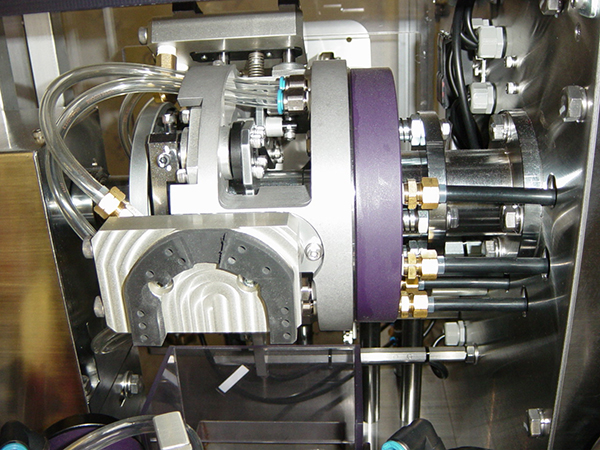

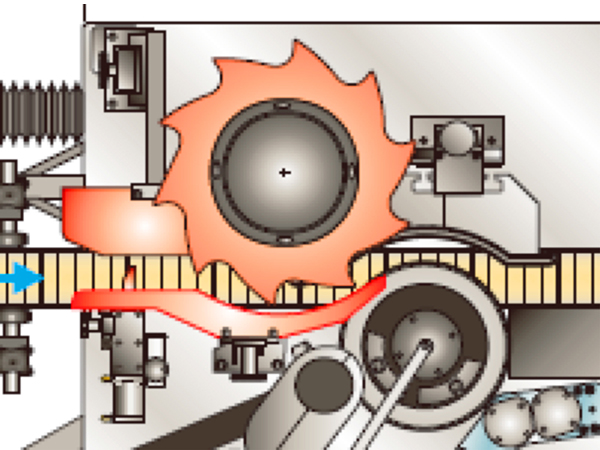

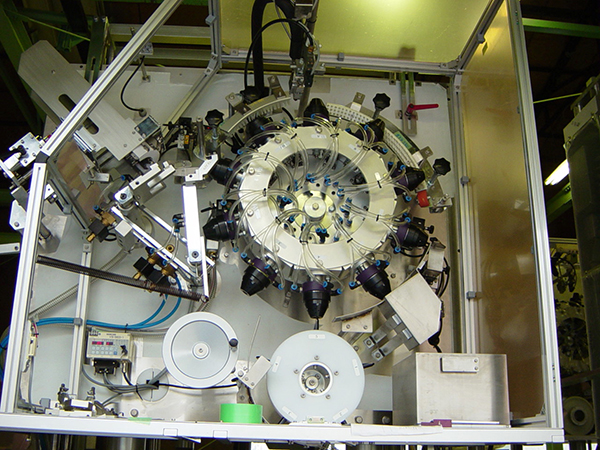

当時、光洋自動機が高価だった真空ポンプを利用して、ラベルを吸い取る方式を採用したことが、その後のラベリングマシンの発展を決める重要な選択となったわけである(以下写真、図)。その考案した方式は非常に簡便な、ラベルの吸引制御を移送ドラム直下の接触板・ローター盤(当初は砲金製でばねナシの固定式)の溝によって行うものであった。

ホッパーラベラーの構成

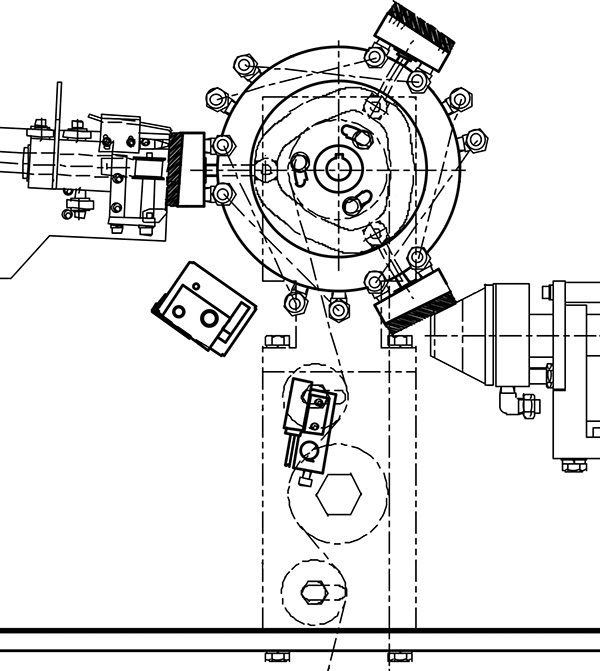

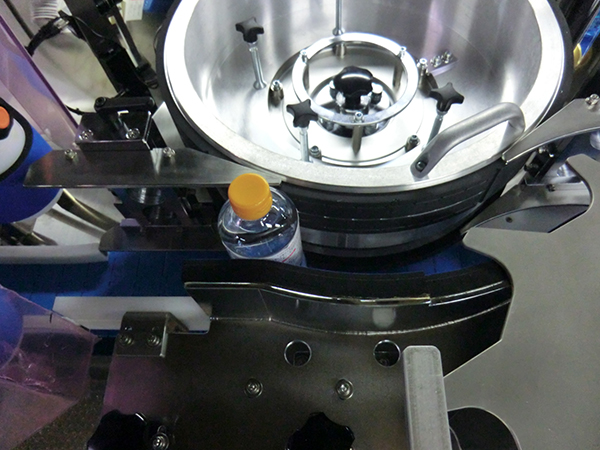

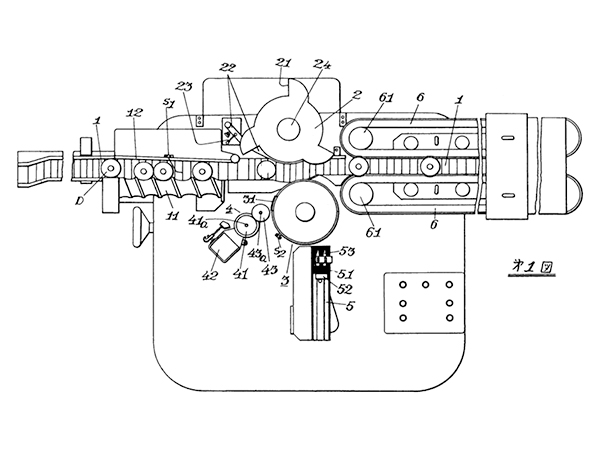

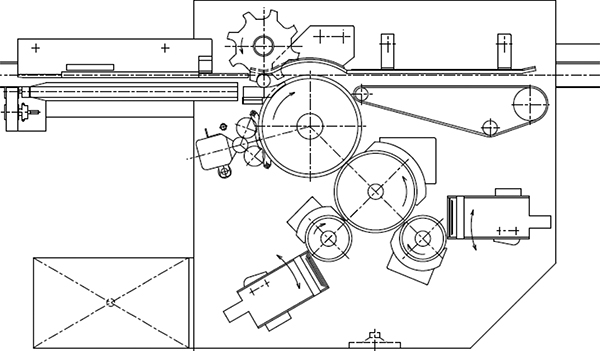

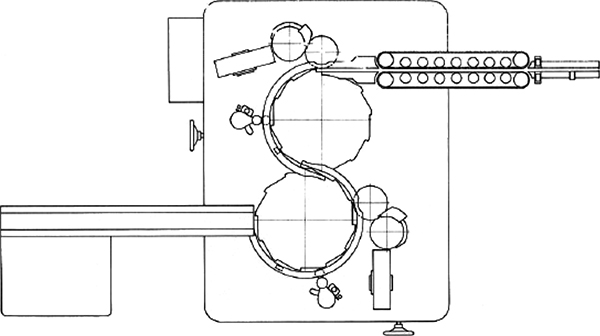

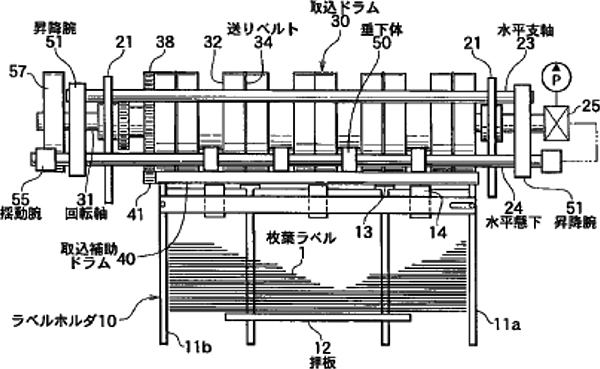

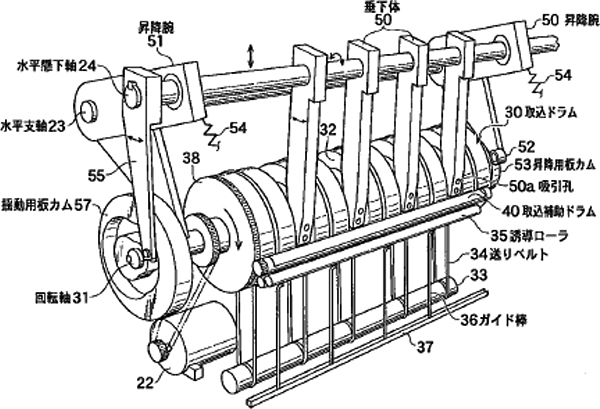

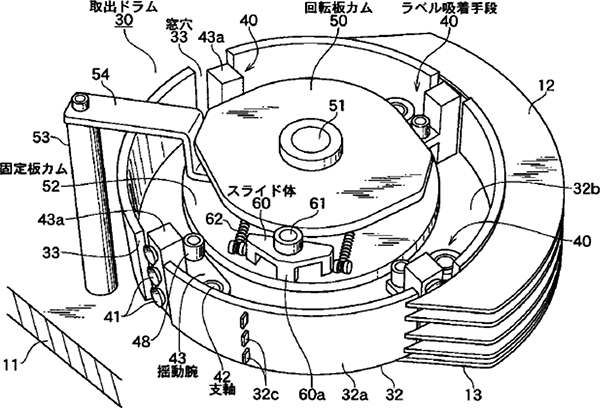

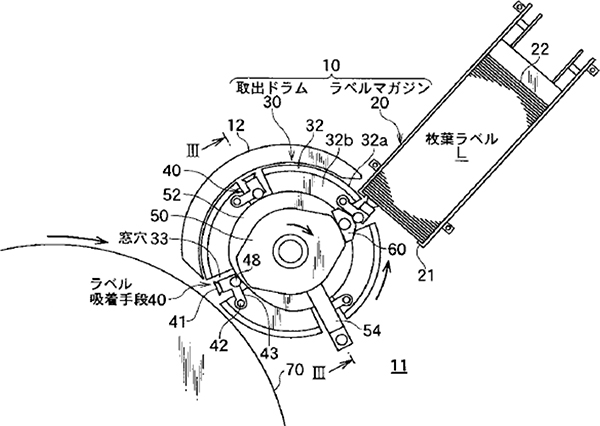

1点貼りのラベリングマシンの全体像については、1971年の一連の特許に記載されている(以下図)。これには、現在のラベリングマシンに採用される基本要素が、すべて盛り込まれているといえる。

容器搬送装置は、コンベアとスクリュー、スターホイール、ラベル取り出し容器センサー等で構成される。ラベル貼付装置は、貼付ドラムと糊付装置、ラベルホッパー、圧着板で構成される。

この特許の装置には、後に主流となるR仕上板を使用していないが、特許の主眼が軟質容器にも対応できるラベリングマシンにあることによる。ラベル仕上装置は、容器を回転しながらラベルの貼り付けを仕上げる、仕上ベルトと容器の閉栓用の上面ベルトで構成される。

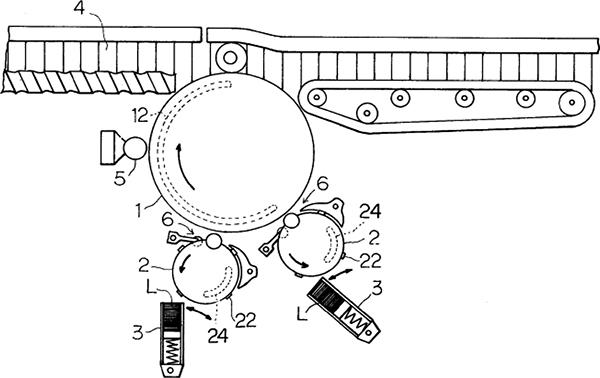

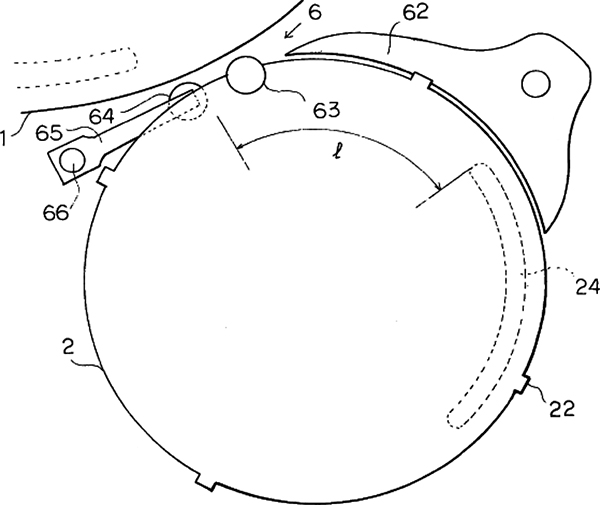

それまでは、人の手の動作を模した方法でラベルを容器に貼り付けようとしてきたわけだが、ラベルを吸着した真空吸引式ドラムによって容器を回転させながら貼り付けるという点が発想の転換である。すなわち、技術の革新性は、真空吸引式ドラム周面の回転移動に伴って容器を転がしながら(自転しながら公転する)、ラベルを巻き付けて貼るという、非常にシンプルな運動でのラベル貼付方式を採用したことにある。それを可能にしたのが、R仕上板である(以下写真)。

R仕上板とは、貼付ドラムの周囲近傍に設置され、容器径に合わせて貼付ドラムと同心円の円弧状の圧着板のことだ。このR仕上板と貼付ドラムの回転によって、容器にあらかじめ回転(自転しながらドラムの周りを公転)を与え(初期回転)、それと同速でラベルを容器に貼り巻き付けていくわけである。

その他にも、コールドグルーの糊付装置やタイミングスクリュー、仕上ベルトといった、現行モデルにつながるラベラーの全ての基本要素がほほ完成形で実現されている。このラインを生かした吸引ドラム式ラベル貼付方式は、その後の世界のラベリングマシンの基本形となっている。

国内はもとより、世界の企業に引き継がれ、世界のラベリングマシンの標準となっている。また、後に開発されるロールラベラーのカットラベルを移送し貼り付ける真空吸引式貼付ドラムは、世界の全てのロールラベラーで採用されている(以下図、写真)。

ホッパーラベラーの展開

その後、ホッパーラベラーの展開の中で市場のニーズを先取りして、高速化(貼付能力の向上)や多点貼り(表ラベル、裏ラベル、肩ラベル)、貼付精度の向上を図ることになり新たな技術を生み出していく。

先に述べたようにホッパーラベラーは、ホッパーの特殊な揺動運動と相まって真空吸引式ドラムがラベルを取り出すという機構である。そのため、ラベルの取り出し能力には自ずと限界があり、貼付能力は最大毎分180本程度であった。

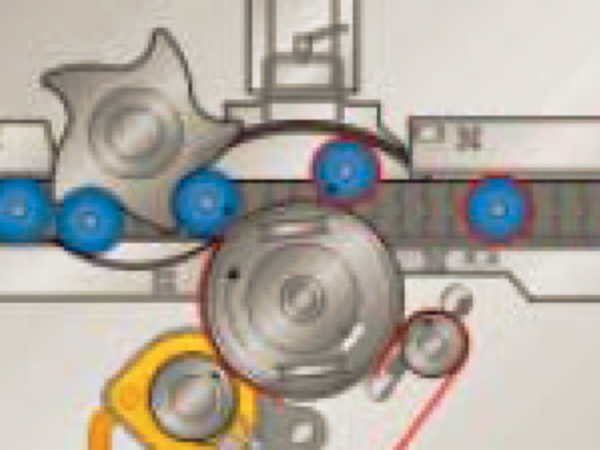

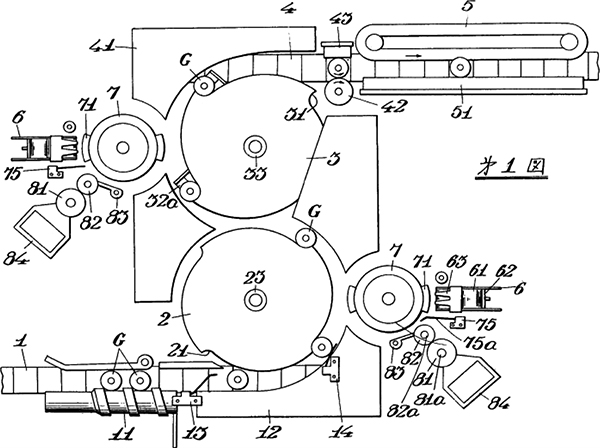

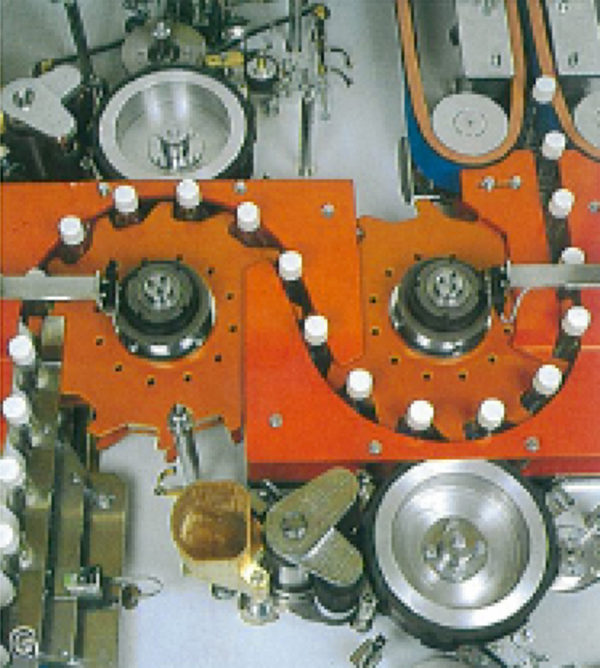

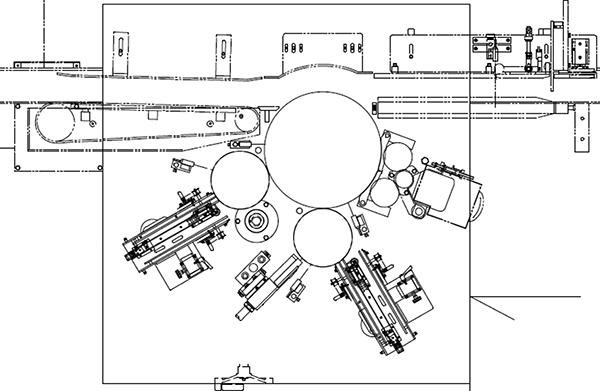

そこで、2セットのラベルホッパーと吸取ドラムとを装備し、貼付ドラムヘ交互にラベルを受け渡すことでこれまでの2倍の能力でラベル貼り付けを行うことを可能した、ダブルホッパーラベラー「LK-300型」(貼付能力356本/分)を開発した(以下写真、図)。

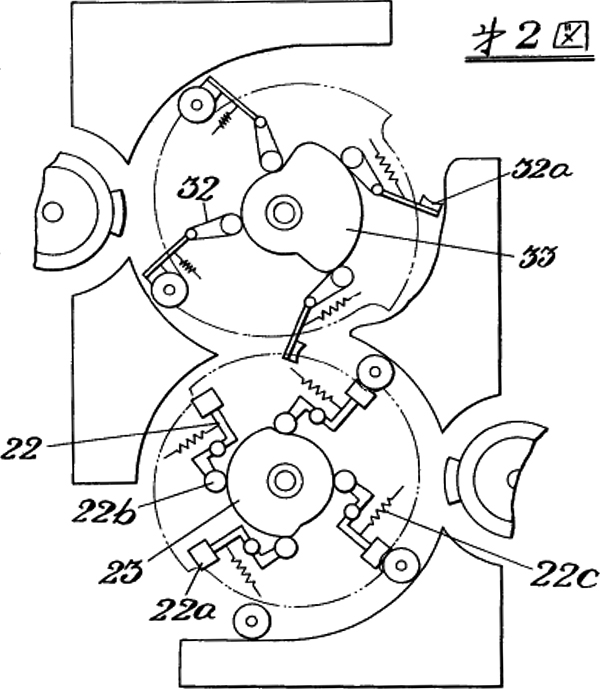

ダブルホッパーラベラーによる高速化とあわせて、より高い貼付精度を求めたラベル位置修正装置が誕生する(特許1978.10)。この特許は、2セットのラベルホッパーと吸取ドラムを装備しているダブルホッパーラベラーについて説明している(以下図)。

S字搬送表裏ラベル貼りホッパーラベラー(LRW型)の実現

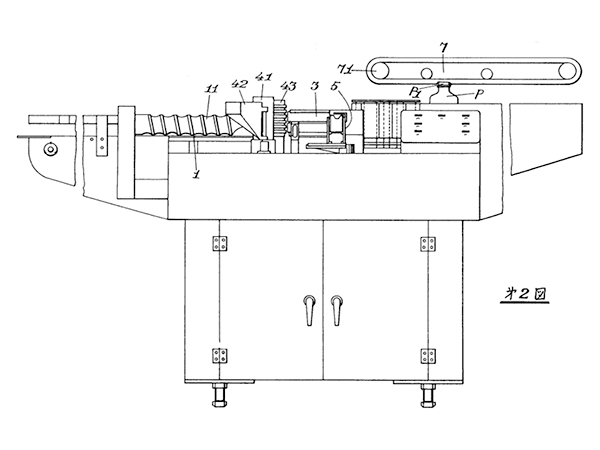

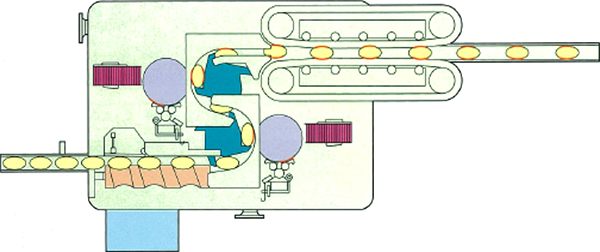

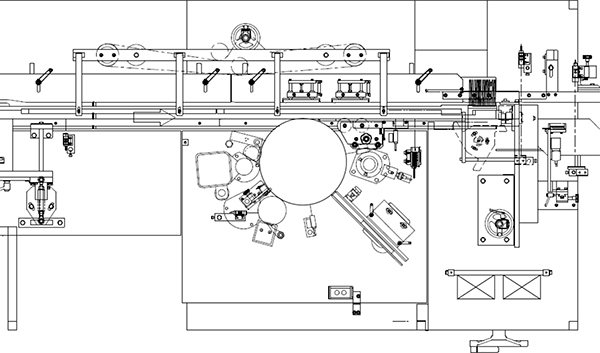

容器の表と裏にラベルを貼り付けるには、ターレットロータリーによる容器搬送が必要とされ、装置の大型化やコストの増大化は避けられないとされていた。そこで、コンベアラインをそのまま利用して、表裏ラベルの2点貼りを可能にする方法が探究された。その結果生まれたのが、S字搬送表裏ラベル貼りホッパーラベラー(LRW型)である(特許1971.11、特許1971.12,、以下図1枚目)。

容器の一定の向きに表ラベルと裏ラベルを貼り付けるには、容器をS字搬送させている間に容器を自転しないようにする必要がある(以下図2枚目)。これを可能にしたのが、容器の回転防止機構である。

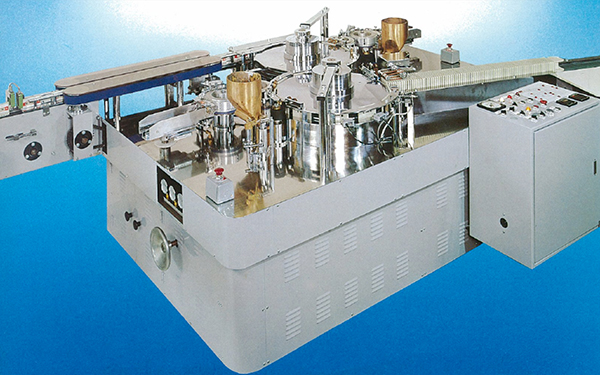

これにより、裏ラベルと表ラベルをラインの搬送過程で容器に貼り付けることに成功し(以下写真、図)、この機種がその後、海外輸出も含め販路を大きく広げることになる。

1971年にLRW型1号機が国内に出荷され、海外では米国の農業関連製品メーカーの最大手(1981~1986 年、計21台)をはじめ多くの海外企業に輸出されることになった。また、この機種の開発は、光洋のラベリングマシンが国内外に急速に普及する契機の1つとなった。また、この機種は貼付スターホイールを採用し、ラベル貼り付けを行った最初のラベラーでもある。次のような特徴を持ち兼用性を備えていた。

①S字搬送スターホイールは、正転スターホイールで表ラベルを逆転スターホイールで裏ラベルを容器に貼り付ける。②容器の回転防止機構によって、扁平容器はもちろんのこと、丸容器にも対応することができる。③貼付タイミング調整が、各貼付ドラムで独立して行うことができる。④品種の切り替えの際には、貼付ドラム・スターホイールの交換によって、1台で多種類の容器やラベルに対応することができる。

また、この時期すでにラベル貼り付けの仕上装置として、「両面仕上ベルト型」「仕上ベルト・直線仕上板型」の両タイプが実用化されている。1970年代後半には、LRW型ホッパーラベラーは、テープレコーダーやビデオのカセットの表裏にラベルを貼り付けるラベラーとして応用され(以下写真、図)、海外も含めて電機関連業界へと販路を広げることになった。

1977年にカセット用ホッパーラベラー1号機を出荷している。また、表裏貼りドラム式ホッパーラベラー「LFB型」は、2セットのダブルホッパーと吸取ドラム、および1セットの貼付ドラムによって、容器に表ラベルと裏ラベルを貼り付けることを可能にした初めてのホッパーラベラーである(以下図)。1974年6月にLFB型ラべラーの1号機を出荷している。

1971年には、国家検定証紙貼り機「LK-KO」が開発され(以下図)、その年度だけで5台出荷されている。1枚の証紙も無駄にできないため様々な工夫がなされ、現在まで高い信頼を獲得し台数は少ないものの、毎年コンスタントに出荷されている。

万が一の2枚取りの発生に備え、2枚取りドラムと回収クシおよび回収ボックスのユニットによる証紙の回収と、さらに2枚取りセンサーによる検出を行い、2重のチェックによって万全を期している。容器(カートン)糊付けラベル貼り(特許1977.8、米国特許1978)は、もともと容器(カートン)に証紙を貼り付けるために考えられた方法ではないが、現在のラベラーでは証紙貼付機に適用される場合がある。

以上のように、ホッパーラベラーの機種は、創業から10年の間に、首振りホッパーカム・リンク機構や真空吸引式ドラムを使用して各種の機能を加味し、高い貼付精度や表裏2点貼り、貼り付けの高速化を進めたことになる。この時期に、現在生産しているホッパーラベラーの全ての機種が開発され出荷されたことになる。「LS型」、「LN-305型」、「LK-300型(ダブルホッパー高速機)」、「LK-KO型(証紙貼り機)」、「LRW型(S字搬送表裏貼り機)」、「LFB型(ダブルホッパー表裏貼付ドラム式)」、「LNO型」、カセット用ホッパーラベラー(LRWの応用型)などである。

その後、ラインをそのまま利用したホッパーラベラーから、ターレットロータリーと入口/出ロスターホイールで構成された容器搬送部を設けて、ホッパーラベラー貼付ステーション複数基を接続する機種へと展開された。

1984年に、LH型のターレット式ホッパーラベラーの1号機が、大手食品メーカーに出荷されている。他の貼付機種のステーション(ロールラベラー:LR型、タックラベラー:LE型・LK型)との組み合わせでも活用されている。

ホッパーラベラーの固定ホッパー化とその応用

前述したように、ホッパーラベラーは特殊な遥動運動を行うことによって、回転する真空吸引式ドラムがラベルをホッパーから取り出している。そのため、機械運転中にはホッパーにラベルの補充ができない。また、大型のラベルを収容するホッパーは重量が大きくなり、ラベルの取り出し速度が小さくならざるをえない。

そこで、2000年代に入るとそれまでも課題となっていたラベルホッパーを動かさないでラベルを供給する、新たな機構の開発が進められるようになる(以下図)。

幅長枚葉ラベルに対応するために、固定ホッパー内のラベルを真空吸引式の吸着アームによって取り出し機構が開発され、試作機を完成させている(特願2004.3)。

固定ホッパーに収容された枚葉ラベルを吸着アームの遥動運動によって取り出し、取り込み補助ローラーの作用でドラムに吸着させて受け渡す。その直後に吸取りドラムがラベルを送り、送りベルトがラベルを挟んで搬送する。これにより、幅の長い枚葉ラベルも確実に取り出し供給することができる。

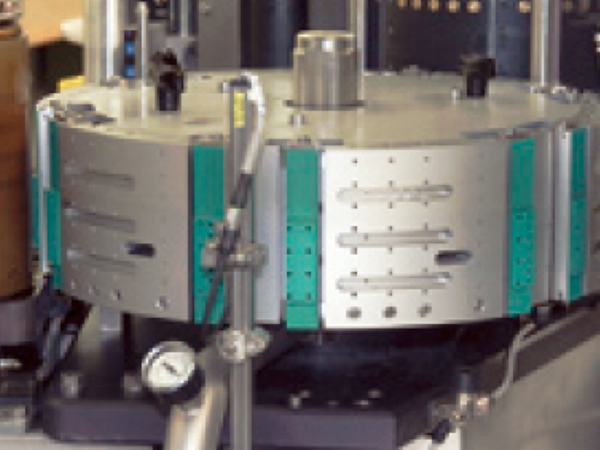

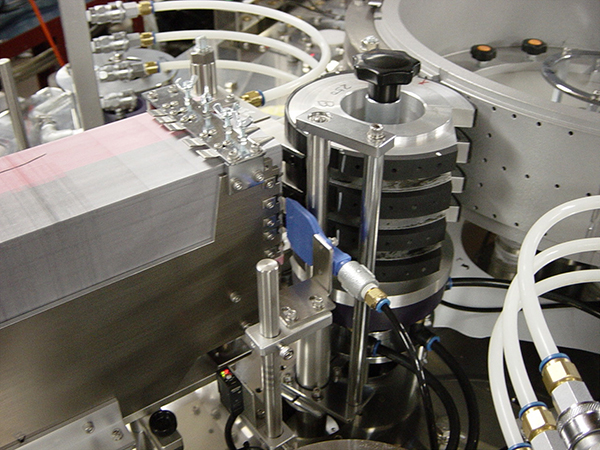

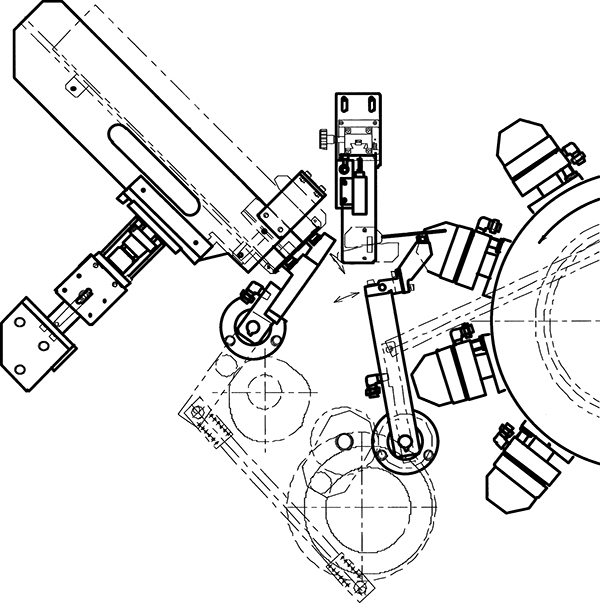

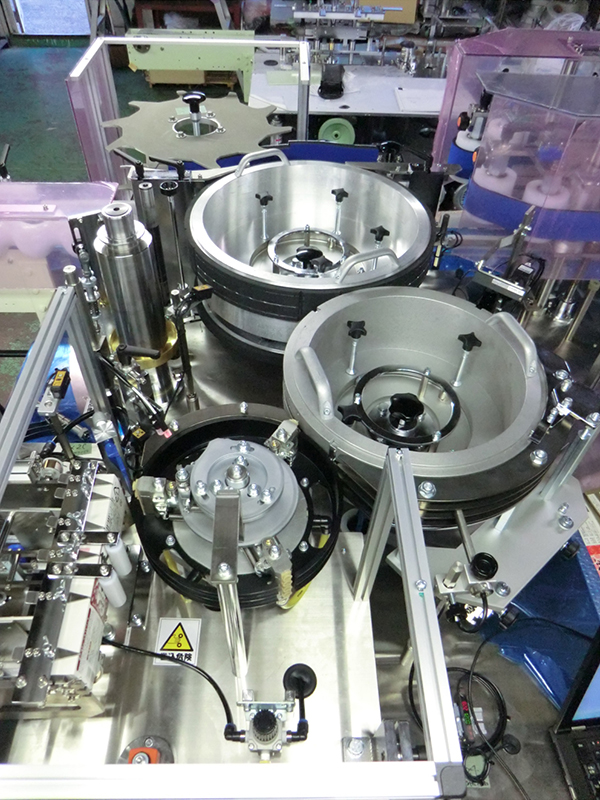

この機構を基本として改良を重ねて、次に続く機構が開発されラベラーに搭載されて出荷されるようになった。その機構を発展させて、連続回転の本体駆動で回転するカムによって、前後左右の複合した揺動運動する吸着アームが、固定ホッパーに収容されている枚葉ラベルを吸着して取り出す機構が開発された(以下写真、図)。

吸着アームは、ホッパーの爪からラベルを逃がす方向の動きをしてラベルを取り出すという、従来の首振りホッパーと似たような動きをする。この方式は、ロールラベラーとの兼用機である大型のロータリーターレット式ラベラーに搭載され5、6台連続して出荷された。

また、幅の長い枚葉ラベルのラベル供給の固定ホッパーラベラーや首懸けラベル(ネッカー)のネッカーラベラーに搭載され出荷された(以下写真、図)。

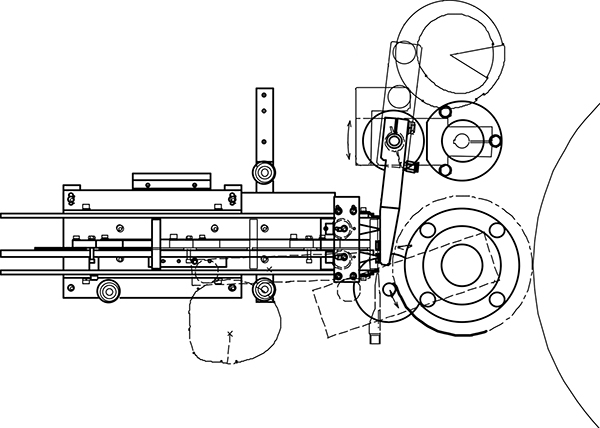

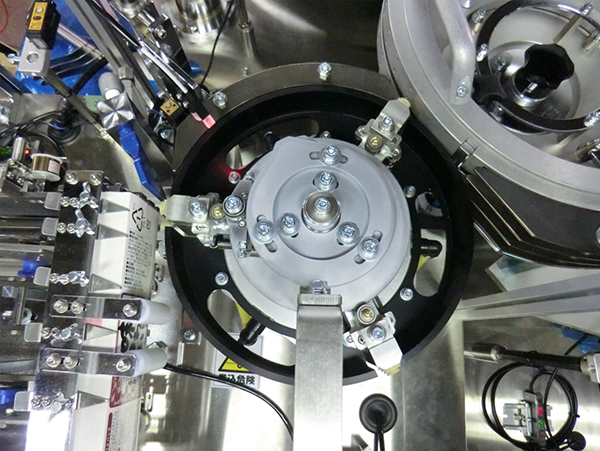

また、アーム式に対して従来の吸取ドラムに類似した形状での試作機の作成が繰り返され、伸縮吸着ヘッドよって固定ホッパー内のラベルを取り出すという機構が確定するようになる(特願2007.2)。

間欠的に回転する吸取ドラムに搭載された伸縮吸着ヘッドにより、固定ホッパーに収容された枚葉ラベルを、吸取ドラムの回転停止時に吸引して取り出すという機構である(以下図、写真)。

固定ホッパーであることから、運転中でもラベルの補充ができるとともに、ラベルホッパーを大型にして収容するラベル枚数を大幅に増やすことができる。

この固定ホッパー式ラベル供給装置は、ロールラベラーとの兼用機にも搭載されるようになる。この機構に類似した方式には、サーボモーターによる吸取ドラムの間欠回転運動と、回転溝カムによる吸着ヘッドの伸縮運動によって、固定ホッパーに収容されている枚葉ラベルを吸着して取り出すという機構がある(以下写真、図)。この方式は、容器の首賭けラベルのネッカーラベラーに適用されている。ネッカーホッパーから吸着して取り出した首賭けラベルを回転搬送して、成形ドラムの円錐状の成形ヘッドに受け渡すという役割を果たす。