ラベル送りの高速化を進めていく中で、高速送りと停止を繰り返してラベルをカットする(間欠ラベル送り機構)という考え方を捨ていっそのこと、連続ラベル送りでカットすれば飛躍的な高速化が図れると考えたものと思われる。

間欠ラベル送り機構の最終版が完成した翌年(1980)には、連続送りに対応するロータリーカッターの特許や機構の特許が続々と出願されている。全く新しく開発され完成域に達した製品であって、次々とそれら製品が売れていたにもかかわらず、さらに市場ニーズを先取りし高みを目指し、新たな製品開発に邁進した。

連続ラベル送り対応のラベルカット機構

連続ラベル送りに対応するロータリーカッターとして、相対する2つの回転刃(1、2)が連続回転する「案内爪(16)付き両回転刃式ロータリーカッター」を開発し、特許(1980)を取得している。

固定刃・回転刃式ロータリーカッターの弱点であった固定刃調整が面倒であったことや、ラベル送りを一時停止させなければならなかったことを克服するために開発されたものだ(以下図)。

連続ラベル送り機構

この時期、連続ラベル送りに対応するロータリーカッターの開発と同時に、ラベル送り機構の開発を矢継ぎ早に行っている。1980~1983 年のわずか4年間で、連続ラベル送り機構に関する特許出顧は何と20件以上に上る。

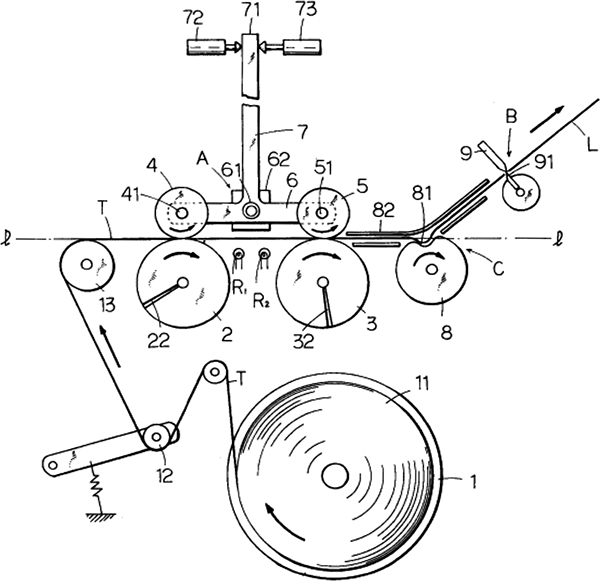

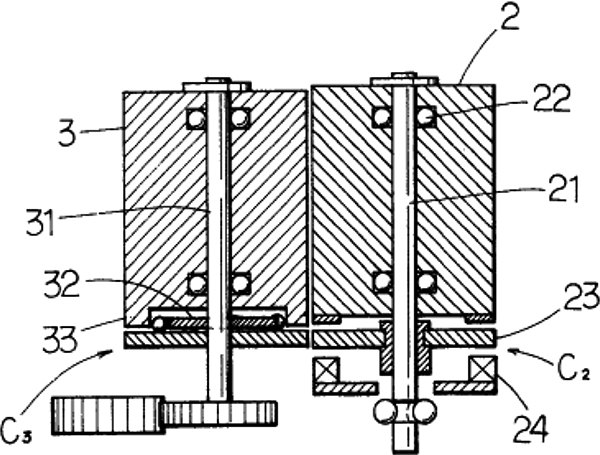

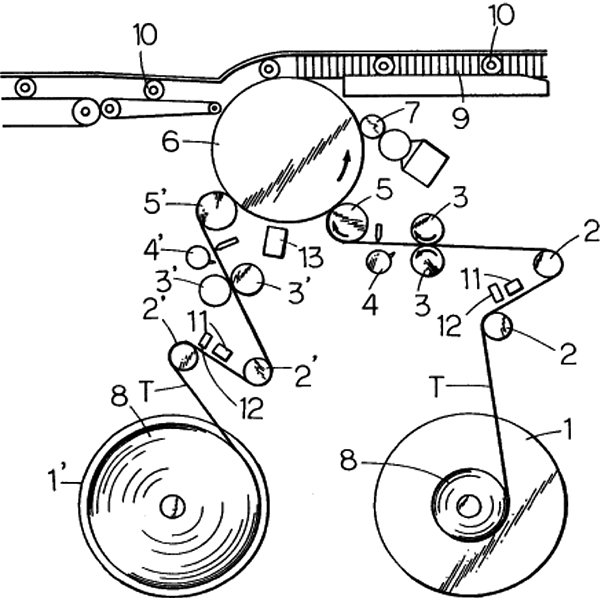

圧着ローラー切換え式(特許1980.2,特許1980.4)

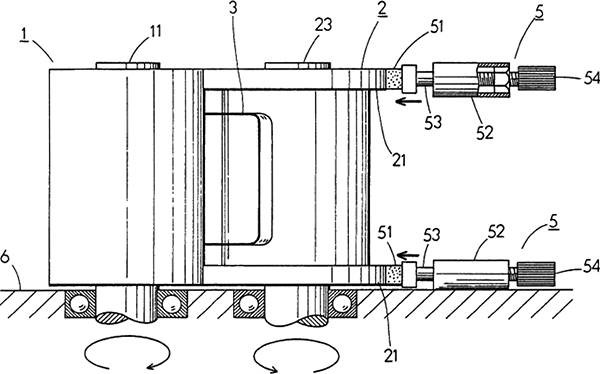

わずかに周長が異なる高速駆動ドラム(2)と低速駆動ドラム(3)を備え、ラベルピッチを検知している光電管(R1、R2)からの信号で、高速側と低速側の圧着ローラー(4、5)を切り換えラベル送り速度を制御するものだ。送りドラムにスリットを入れ、その間隔を調整することで送り速度を調整する(以下図1枚目)。

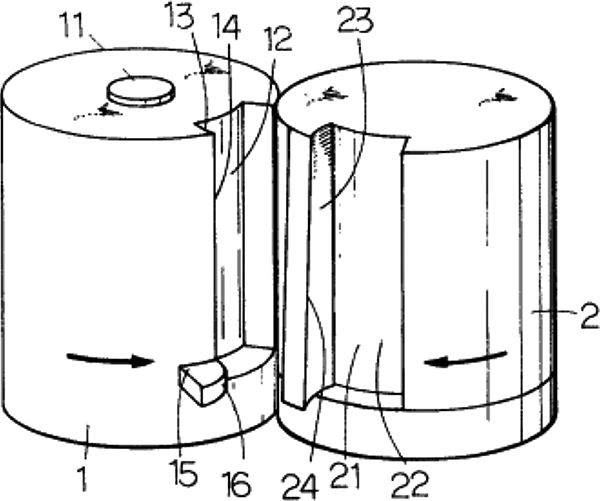

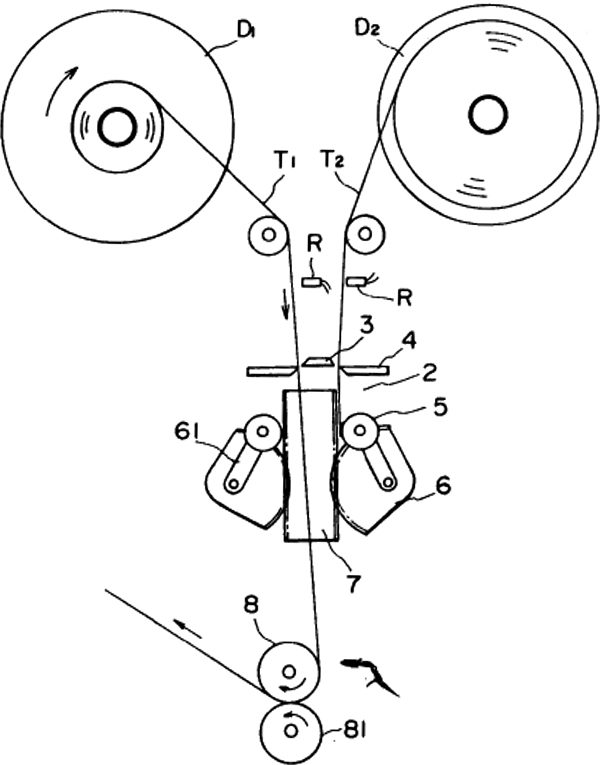

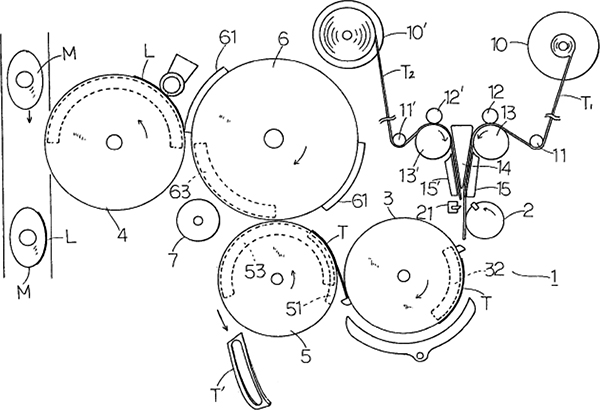

両送りドラム相対式(特許1980.5.16,特許1980.5.30, 米国・台湾・韓国特許1981)

長周送りドラム(3)に電磁クラッチを介して、短周ドラムに一方向クラッチを介して駆動伝達している。電磁クラッチの切り換えで、長周送りと短周送りを繰り返してラベル送りを制御するものである(以下図2枚目)。

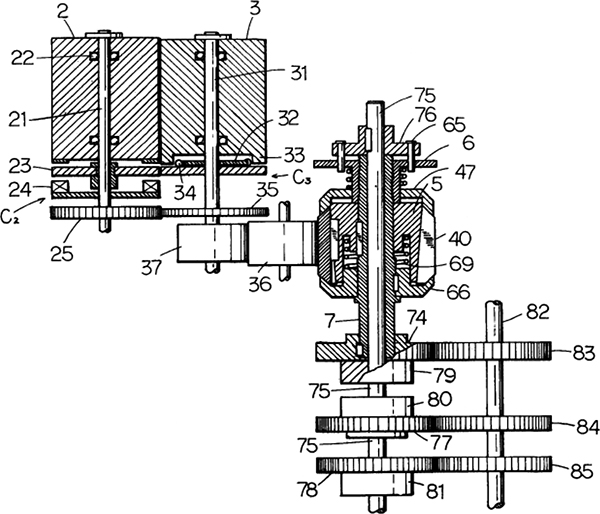

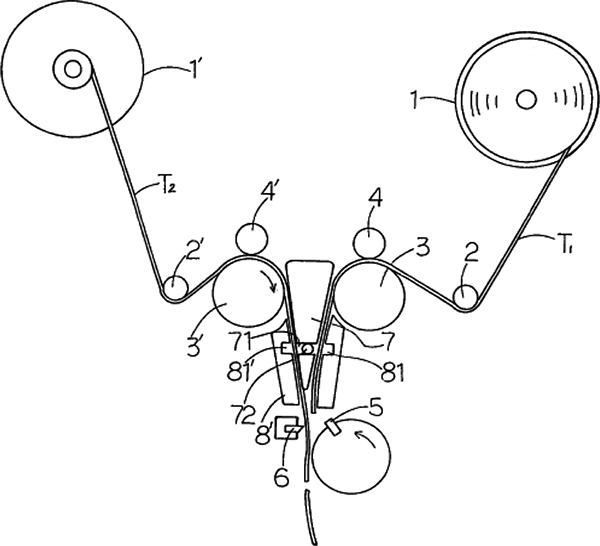

可変径ドラム駆動付加式(特願1980.6.5, 特許1980.6.23, 特許1980.7.2,特許1980.7.14, 特許1980.7.25,特許1980.8,米国・台湾特許1981,米国・台湾・韓国,特許1981,特許1981.6など)

長周ドラムと短周ドラムの切り換えによるラベル送りの制御に加え、同じ信号で切り換わる可変径ドラムの駆動の伝達で、可変径ドラムの径が増減して微小な回転駆動の大小を制御するものである。これにより、精度の高いラベル送り機構を確立した(以下図)。

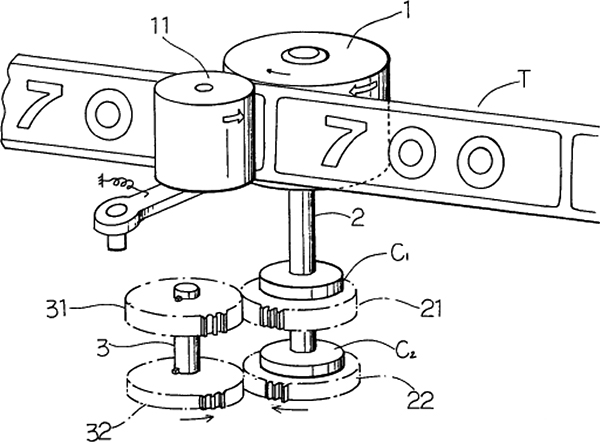

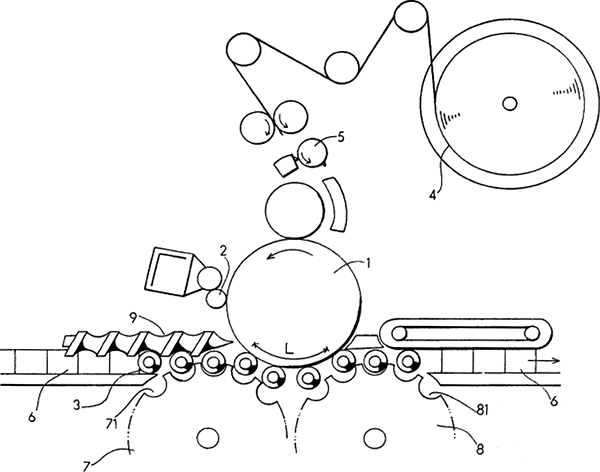

変速駆動ギヤ切換え式(特許1981.10,特許1981.11,特願1982.3,特願1982.3, 特願1983.2,特願1983.7[最終型],米国・台湾,特許1985)

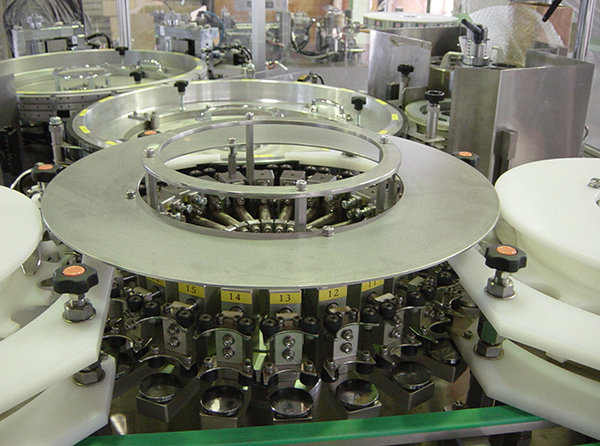

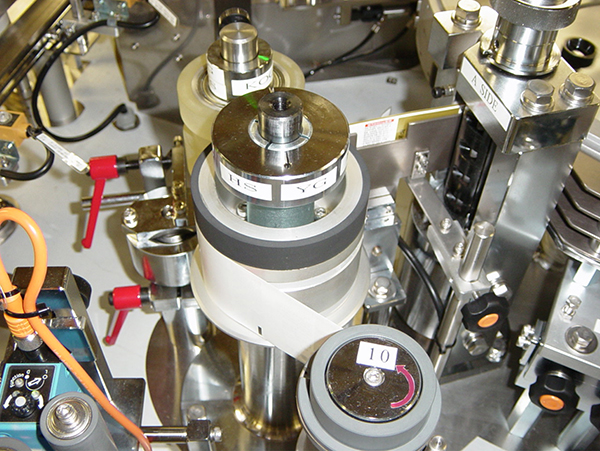

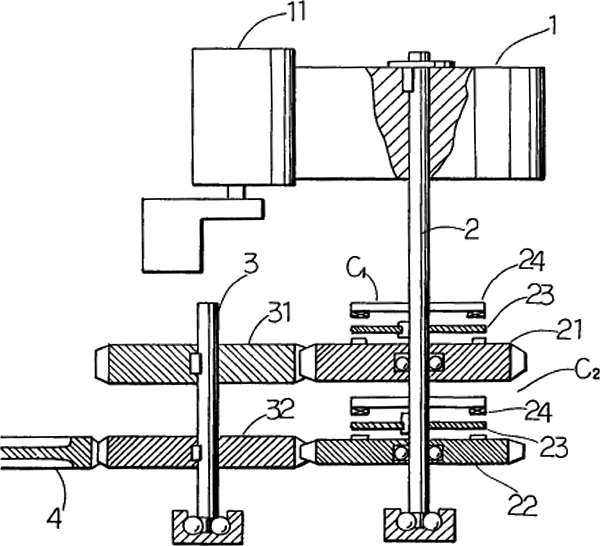

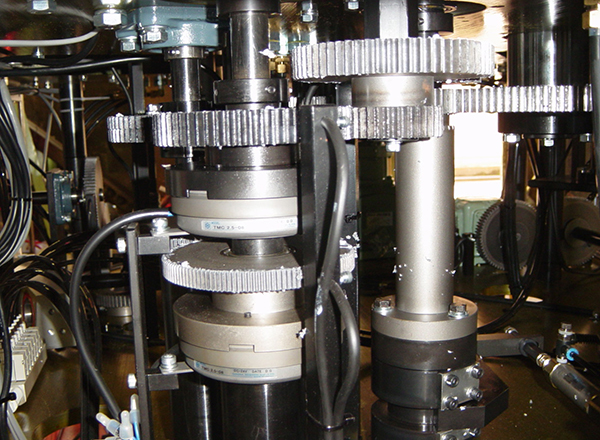

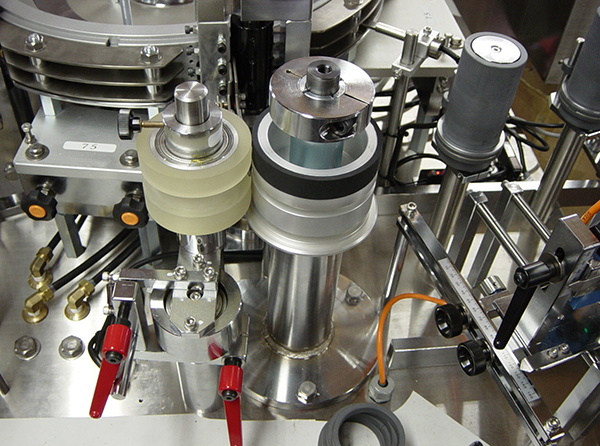

ラベル送りドラム(1)に圧着ローラー(11)を圧着させて、減速ギヤ(21)と増速ギヤ(22)の電磁クラッチ(C1、C2)の切り換えで、大送りと小送りを繰り返してラベル送りを制御する。ラベルテープを印刷に合わせて一定ピッチに送るものである。品種切り替えによるラベル長さの変更に伴って型換えする際は、該当品種の送りドラムと交換する(以下写真、図) 。

以上のように、連続ラベル送り機構の変遷を観ると、より精度の高いラベル送りを実現するために様々な発想と具現化を重ねながら、微小なラベル送りの増減を制御する機構を確立していったことが分る。

この連続ラベル送り装置は、よりシンプルな方式で連続的にテープ状ラベルを引き出すというメカニカルな難題を解決している。固定刃・回転刃式ロータリーカッターとともに、長い間ロールラベラーに搭載されてきた。

ラベル供給自動切換え方式の考案

次々と連続ラベル送り機構が発想され、具体化させるとともに連続運転させるためのラベル供給自動切換え方式を次々と考案している(1980 年6 月~1984 年6 月)。

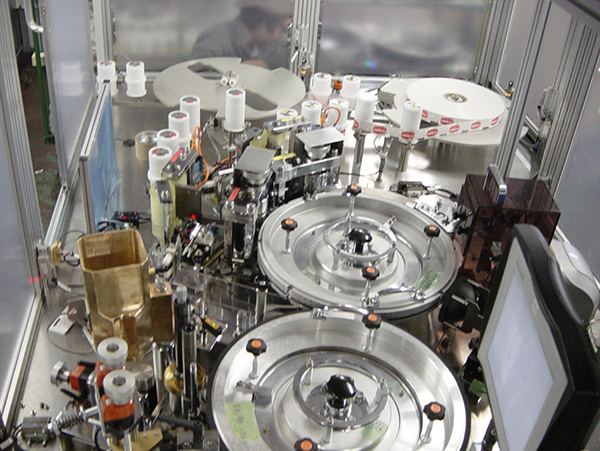

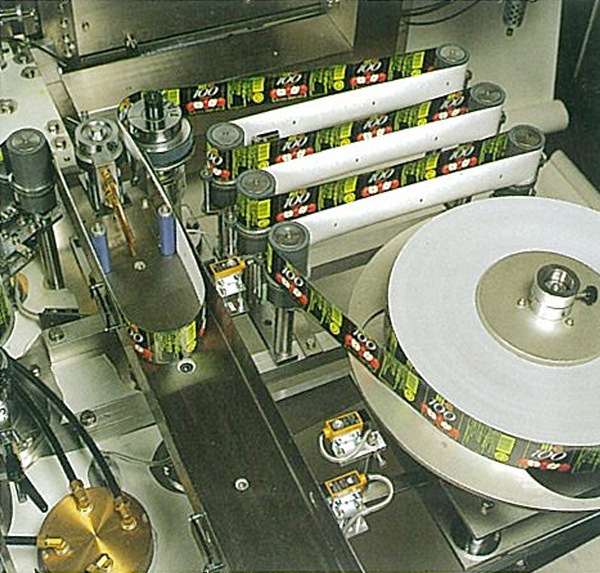

これはロールラベルを補給してセットするために、機械装置の運転を停止させる必要がないものである。ロールラベラーにラベル供給装置を2ユニット搭載し、一方のユニットのラベル供給が終了するともう一方のユニットから供給が自動的に開始することで、間断なくラベリングが進行することになる(以下写真)。

トラブルの発生がなくかつ運転速度を落さないラベル供給の自動切換えを、いかにスムーズに行うことができるかという技術課題が次々とみえてくる。同じく特許からその技術の一端を紹介する。

ラベル供給ユニット方式(特許1980.6,特許1980.7)

ラベルテーブル(1)から吸取ドラム(5)までの供給装置を2ユニット設け、第1ユニットのロールラベルの終端を検知(11)すると、第2ユニットが運転を開始し、第1ユニットは運転を停止する。

当社のロールラベラーは、現在までこの方式を採用している(以下図1枚目)。

テープ自動継ぎ方式(特願1982.4)

ラベルテーブル(2)を2ユニット設け、第1ユニットのロールラベルの終了を検知(R)するとその終端部に、第2ユニットのロールラベルの接着剤付き先端部を圧着して接合し、不要部を切断(3、4)してラベル供給を連続させる。クロネス社(ドイツ)などがこの方式を採用し現在に至っている(以下図2枚目)。

クロネス社は、当社のロールラベラーの開発(1975.7)から遅れること約10年、1985年に初めてロールラベラーを導入した。クロネス社の日本支社を開設(1984)の翌年のことである。当時、そのラベル供給自動切換え方式は、当社のラベル自動継ぎ方式(特許1982.)に酷似していた。またラベル貼付方式では、それまでクロネス社では採用していなかった真空吸引式貼付ドラムを初めて採用した。

カット前ラベル送り切換え方式(特許1983.5,特許1983.7)

1ユニットのロータリーカッターに対して、ラベルテーブルからラベル繰り出しローラーまでの供給ユニットを2組備える方式である。

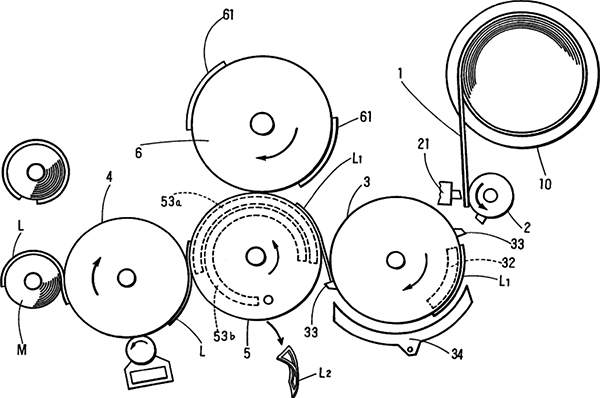

第1ユニットのロールラベルの終端を検知すると、第2ユニットのロールラベルの先端と一致した時に、第2ユニットの運転を開始すると同時に第1ユニットの運転を停止する。ロールラベルの先端部を瞬時に後退させる装置によって、ロールラベルの供給を自動的に切換えるものだ(以下図1枚目)。

ラベル打抜付きラベル供給ユニット方式(特許1984.6)

ラベルテーブルからラベル打抜ユニット付き貼付ドラムまでの供給装置を2ユニット設け、第1ユニットのロールラベルの終端を検知すると第2ユニットが運転を開始し、第1ユニットの運転が停止する方式である。

ロールラベルが切断した場合にも、待機中の供給ユニットが自動的に運転を開始するのが特徴だ(以下図2枚目)。

ラベル打ち抜きユニットの導入

ロールラベルから不定形ラベルを連続的に打ち抜く方式の開発が、1981年から1986年にかけて進められ、打ち抜きユニットとして完成させている。ロールラベルをロータリーカッターによって一定ピッチに矩形に切断した後に、打ち抜きユニットにより不定形(楕円形など)に打ち抜き、貼付ドラムで容器に貼り付ける仕組みだ。

ラベル打ち抜きユニットを搭載したロールラベラ(LR-** P)の1号機は、1984年に出荷されている。

遥動「はさみ状切断」式(特願1981.6)

この方式は、遥動運動によってカッターと受刃による「はさみ状切断」効果のあるロールラベルの打ち抜き装置である。ロールラベルをロータリーカッターによる矩形に切断しない。

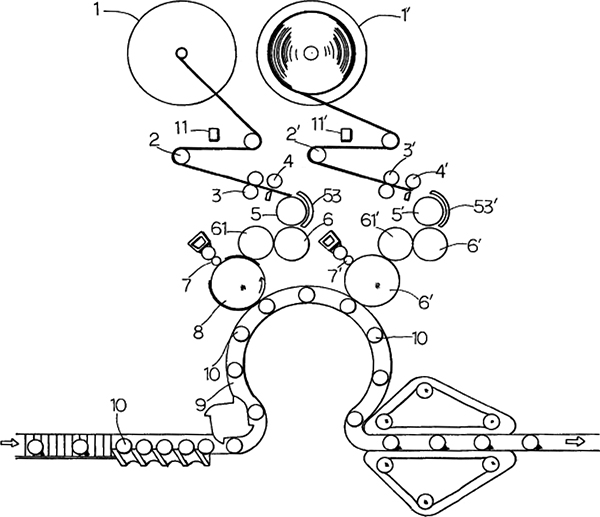

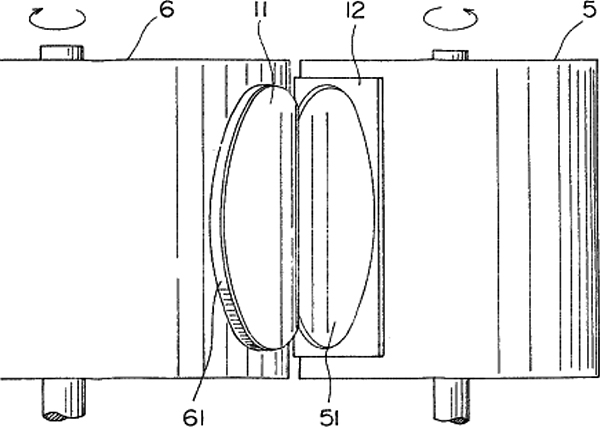

凹凸刃型(特願1983.8)(米・仏・英、特許1984)

ロールラベルをロータリーカッターによって一定ピッチに矩形に切断した後に、打ち抜きユニットで不定形(楕円形など)に打ち抜き、貼付ドラムで容器に貼り付ける。打ち抜く前にラベルを矩形に切断することで、最小のラベルピッチで打ち抜くことができる。屑紙片を吸引して移送し排出処理するため、従来のような屑テープを巻き取る回収装置が必要ない(以下図1枚目)。

カット後打ち抜き式、ラベル供給切換え方式(特願1984.1)(米国・韓国、特許1985)

上記(特許1983.8)の打ち抜きユニット搭載のロールラベラーに、ラベル切断前ラベル自動供給切換え方式(特許1983.7)の装置を搭載し、ラベルの連続供給を可能としたものだ。

同様に屑紙片を吸引して移送し排出処理するため、従来のような屑テープを巻き取る回収装置が必要ない(以下図2枚目)。

打ち抜きラベルの表裏2点貼り一方可動ドラム(特許1985.1)

ロールラベルを表裏ラベル用に1枚切断し、打ち抜きユニットにより表裏2枚のラベルを打ち抜くものだ。貼付ドラム部のスライド吸引ヘッド部で所定のピッチまで移動させ、容器表裏にラベルを貼り付ける。

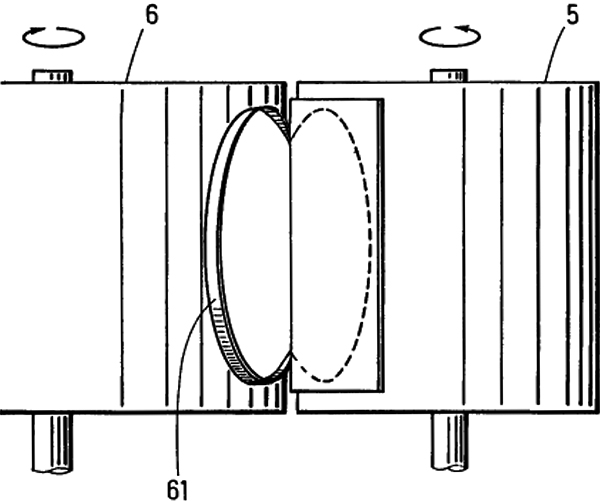

受け刃ドラム移送式(特許1986.4)(米・英・独、特許1987)

ロールラベルをロータリーカッターによって一定ピッチに矩形に切断した後に、打ち抜きユニットで不定形(楕円形など)に打ち抜き、貼付ドラムで容器に貼り付けるものだ。打ち抜く前にラベルを矩形に切断することで、最小のラベルピッチで打ち抜くことができる。

抜きラベルと屑紙片を受け刃ドラムで移送し、抜きラベルは貼付ドラムヘ、屑紙片は排出部へ移送する。この方式が最終的な配置となって、先の一連の特許と異なる点となる。

屑紙片を吸引して移送し排出処理するため、従来のような屑テープを巻き取る回収装置が必要ない(以下図)。

ベアラ押さえ式最終型(特許1986.8)

アンビルドラムとダイドラムの打ち抜きユニットで、ダイドラムのベアラ部を砥石付き研磨装置で押さえ、ダイカッター刃が磨耗しても連続運転を可能にするものだ(以下図)。

屑片処理機、打ち抜きラベルの屑片圧縮処理(特許1985.1)

ラベル打ち抜きユニットで発生した屑紙片を、2本のローラーの回転により巻き込み、圧縮して凝縮させる。

ロールラベル自動供給装置の開発

この装置の開発は、以下のような点から必要が迫られたものである。工場ラインでの大量生産で高速化が進展していたため、頻繁にロールラベルをセットすることになり、作業者の負担が大きかった。複数のロールラベルをストックし、そこから自動的にロールラベルをテーブルに供給し、テーブルから引き出しローラーを通過してカッターまで自動的にセットできれば、作業者は常時1台のラベラーを監視する必要はなくなるわけだ。

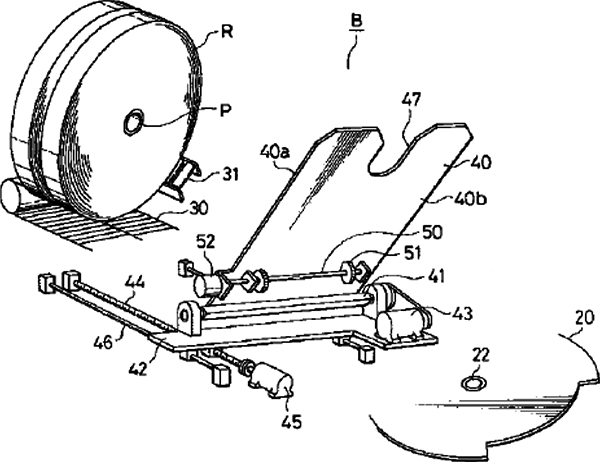

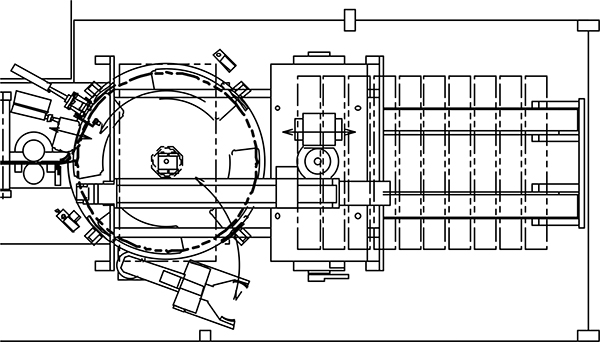

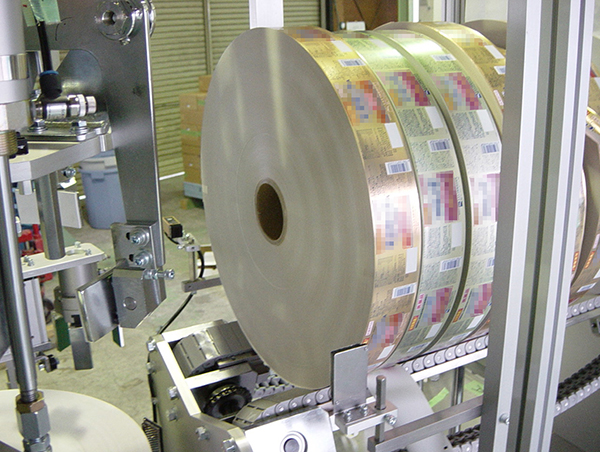

トレー式自動供給装置(特許1994.12)

複数のラベルロールをコンベア(現行では移送チェーン搭載のストッカーで吊るす)上にストックし、トレー上で受け渡してテーブル上に倒しながらセットし、ロールラベルをロータリーカッターまで自動的にセットする。ラベルテーブルヘセットする作業を無人で確実に行い、大幅な省力化と作業時間の短縮が図れるというものだ(以下図、写真)。

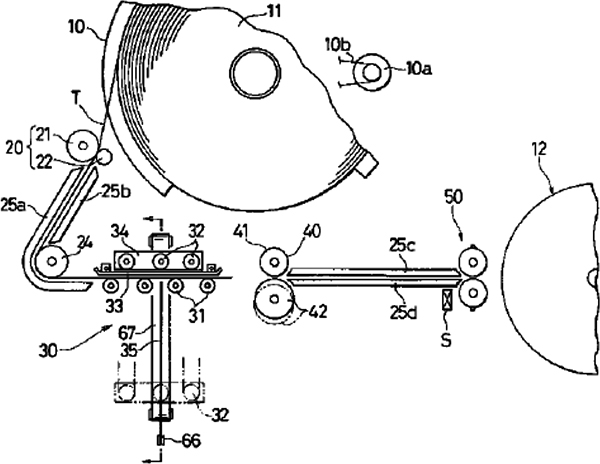

ロールラベル自動セット装置(特許1995.7)

これは固定と可動テンションローラーとの2つ配置し、ラベルを通過させた後に可動ローラーを移動させることで、ロールラベルを自動的にセットすることができる自動セット装置である。

先のロールラベル自動供給装置と合わせて搭載することで、ラベルテーブルヘのセットからロータリーカッターまでのラベルセットを全自動で行うことを可能にしたものである(以下図、写真)。

アーム式自動供給装置(2006.1実施例)

これは複数のラベルロールをコンベア上にストックし、アーム式ラベルセット装置で掴んで倒しながらラベルテーブル上にセットする自動供給装置である。

ラベルテーブルヘセットする作業を無人で確実に行い、大幅な省力化と作業時間の短縮が図れるものだ(以下図、写真)。

高速貼り付け方式

ロールラベラーではラベル送り、ラベル切断、カットラベル移送、ラベル貼り付け、容器搬送といった一連の工程が、回転運動の連鎖で進行している。これは機械運転の高速化を進めるのに適している方式といえる。各装置の1つの性能が一段階上がると、それに追従して他の装置のレベルアップヘの取り組みが進む。その最終段階となるラベル貼り付けでの容器と、ラベルとの出会い部での搬送状態がそのカギを握っている。容器が高速で搬送されることで生じる不安定さを、いかに克服するかが課題となる。毎分1,000~1,500本にラベリングするという驚異の速さを実現する。毎秒に25本という搬送スピードは、肉眼には容器の流れが一本の流体のようにみえる。

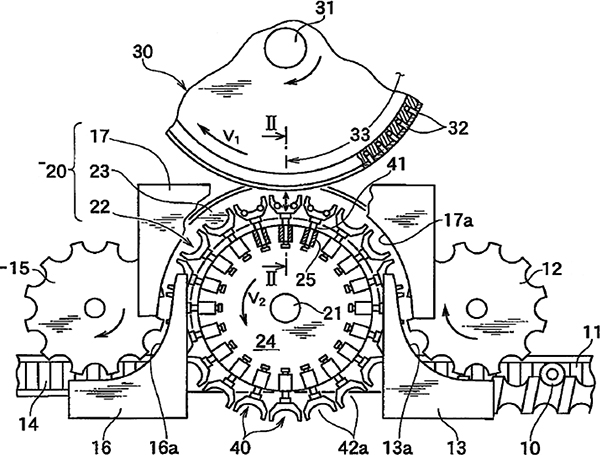

入ロ・出ロスター付き(特願1985.1)

搬送ライン上で、容器にラベルを貼り付ける直前および直後に、強制的な引き出し、および押し出し作用を及ぼす入ロスターおよび出ロスターを設け、容器のピッチと速度を一定に規制して安定した高速でのラベル貼り付けを可能にした(以下図、写真)。

伸縮ローラー付き貼付スター(特願2009.3)

ラベルの貼付時に、スターホイールの伸縮2対ローラーと貼付ドラムとの3点で容器を保持しながら、ローラーの伸縮でラベル長さ分以上の貼付ドラムの圧着区間内で、ラベルの巻き付けと貼り付け、仕上げを同時に高速で行うことを可能にした。

高速機以外でもバイアルやアンプルなど、小径容器のラベル貼り付けに有効な方式であり、タックラベラー(LKS型)にも搭載されている(以下図、写真)。