2000년을 전후해서 롤 라벨러의 특허 권리가 잇달아 소멸되고 있던 가운데, 2003년에 10년, 20년 후를 내다보고 신형 롤 라벨러 개발에 착수했다. 지금까지의 롤 라벨러의 일련의 기술을 일단 버리고 새로운 기술을 연달아 만들어냈다. 그 당시에 비용 절감 및 친환경에 대한 관심이 많았던 시기여서 라벨 필름의 극박화가 시도됐다. 예를 들어 음료 업계에서는 페트병의 라벨 필름이 50μ에서 30μ 이하까지 얇아져 점차 라벨 이송이 어려워졌다. 또한 페트병 자체의 두께도 최대한 얇게 만들려는 시도들이 계속되면서 부드러운 병에 라벨링을 해야 하는 과제에 직면했다. 이러한 과제들도 감안하여 일련의 롤 라벨러 각 구성 요소의 근본적인 개조와 새로운 구조 개발에 착수했다.

우선 각도 조정 기능이 있는 가동 고정 칼날(스윙식) 로터리 커터를 개발하여 시제품을 완성했다. 그 시제품을 토대로 라벨 이송 장치부를 완전히 새롭게 다시 만들고, 라벨 이송과 절단 테스트를 반복한 후 개조를 거듭하여 새로운 구조를 완성시켰다. 롤러 보스식 라벨 테이블 및 보조 이송 버퍼 컨베이어식 라벨 이송 구조, 그리고 텐션 암 제어식 라벨 이송 구조로 열매를 맺었다. 이에 따라 극박 필름의 고속 이송과 라벨 공급 유닛의 고속 전환이 가능하게 됐고, 롤 라벨러의 부착 속도 및 효율화도 한층 더 향상됐다.

이 기술들은 실제 기계에 탑재됨과 동시에 각형 용기의 랩 어라운드 필름 라벨러로써 새로운 기종 개발의 원동력이 되기도 했다. 또한 롤 수축 라벨러에 대한 가능성을 내포한 기술로써 더 나아간 발전 방향성을 제시했다.

신형 로터리 커터 개발

이제까지 라벨 커터에는 오랫동안 고정 칼날 및 회전 칼날식 로터리 커터가 채용됐다.

그러나 고정 칼날 조정에는 숙련된 기술이 필요한 것과 라벨 공급 유닛 교환 시에는 기계 운전을 감속시킬 필요가 있다는 점에서 로터리 커터의 개조가 요구됐다.

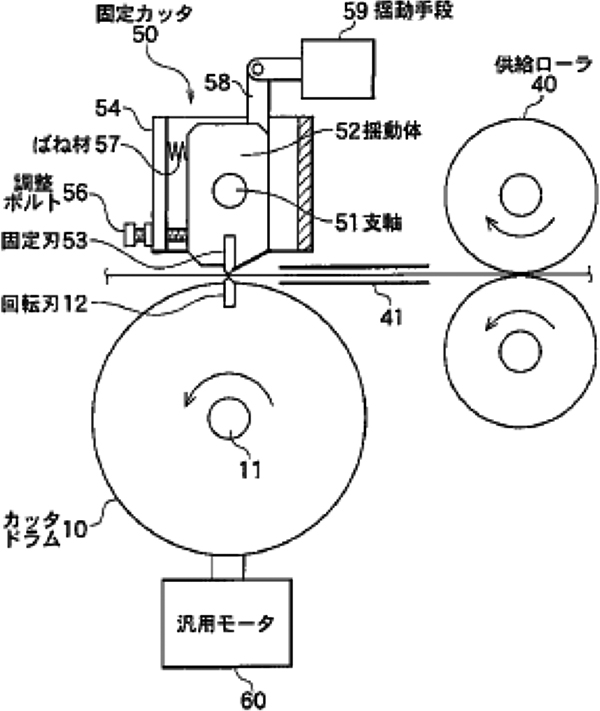

각도 조정 기능을 장착한 가동 고정 칼날식(특허 2003.12)

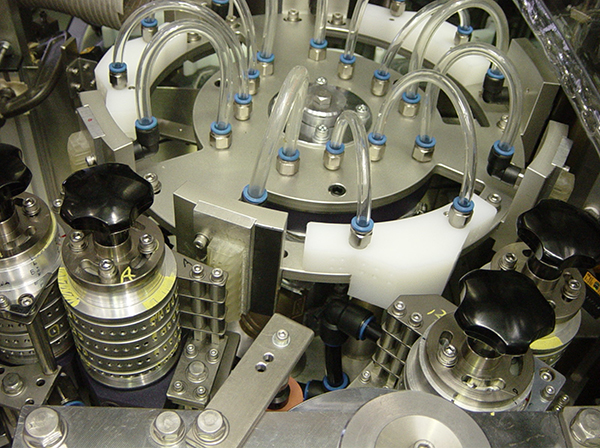

기존의 고정 칼날을 가동식으로 함으로써 순식간에 라벨 공급 측을 전환할 수 있게 됐고, 라벨 공급 측의 고속 전환을 실현했다. 커터날 마모에 따른 칼날당 조정을 고정 칼날의 스토퍼 역할을 하는 조정 볼트의 움직임에 의해 간단히 조정할 수 있게 됐다. 고정 칼날 가동체의 탄성력으로 부드럽게 절단할 수 있고, 또한 고정 칼날과 회전 칼날이 서로 칼날을 갈아주는 작용을 해서 절단력이 유지된다(아래 그림, 사진).

흡인 기능을 장착한 가동 고정 칼날식(특허 출원 2004.1)

긴 라벨을 절단할 때 흡인 드럼에 라벨을 이송할 수 있게 하기 위해서는 회전 커터 드럼에 흡인 구멍을 만들어 라벨을 흡인하여 드럼에 전달하는 방식이다.

에어 분사기 장착 가동 고정 칼날식(특허 출원 2006.3)

라벨 이송에 따른 커터날 전 단계에서의 막힘을 방지하기 위해 커터 전 단계에 에어 분사기를 설치하여 압축 공기를 분사하는 방법이다.

신형 라벨 공급 장치

다음으로 신형 라벨 커터 개발에 따라 라벨 공급의 위 단계인 라벨 이송 장치 개발에 착수한다. 지금까지 없었던 발상으로 라벨 테이블을 개조하고 라벨 이송 장치를 근본에서부터 다시 구축한 것이다.

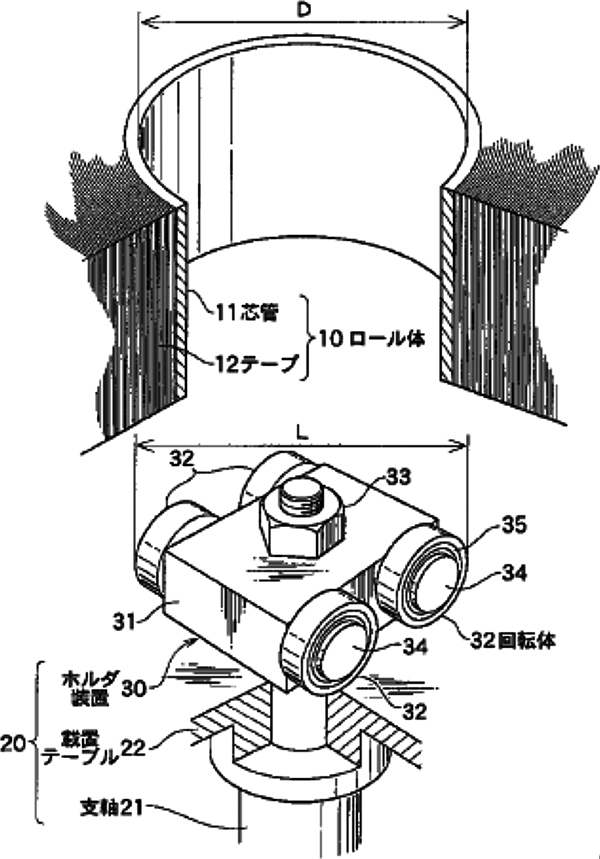

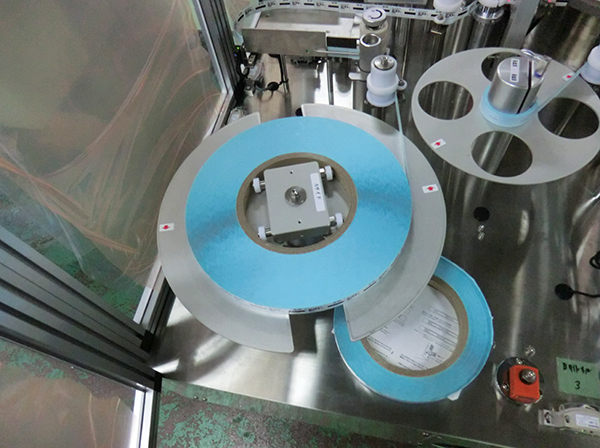

롤러 보스식(특허 2005.3)

라벨 테이블의 롤러 장착 홀더에 따라 롤 라벨의 롤체를 라벨 테이블에 삽입하고 고정하는 것을 동시에 할 수 있게 됐다.

지금까지는 라벨 테이블에 롤 라벨을 배치한 후에 핀 등으로 고정할 필요가 있었다. 앞에서 말한 롤 라벨 자동 공급 장치에 이 방식을 이용함으로써 라벨 테이블에 롤 라벨을 자동으로 세팅하는 것이 쉬워졌다(아래 그림, 사진).

제동 마찰판 장착 롤러 보스식(특허 출원 2005.11)

위의 라벨 테이블 바로 아래에 제동 마찰판을 설치함으로써 라벨 롤 중량의 대소에 비례하여 제동력을 변화시키는 방식이다.

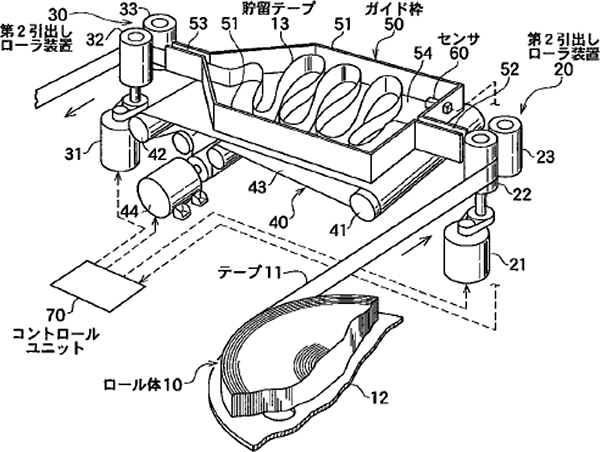

보조 이송 버퍼 컨베이어식(특허 출원 2005.10)

제2 공급 롤러 장치(보조 이송부)에서 버퍼 컨베이어(40)로 롤 라벨을 공급하고, 버퍼 컨베이어(40)에 롤 라벨을 저장함으로써 제1 공급 롤러 장치(라벨을 풀어주는 부분)에서의 라벨 장력이 발생하지 않는다. 이에 따라 극박 필름 롤 라벨의 신장을 제어하고 정확한 라벨 절단이 가능하게 된 것이다(아래 그림, 사진).

텐션 암 제어식 라벨 이송 구조(특허 출원 2010.12)

얼핏 보면 앞에서 말한 기존의 텐션 암식 라벨 테이블과 동일하게 보일 수도 있다. 이 라벨 이송 구조는 마크 검출에서 라벨의 공급량에 맞춰 서보 모터의 구동원을 가진 라벨 테이블이 라벨을 이송하고 있다.

랩 어라운드 라벨러

페트병의 수요가 증가하고 있는 가운데, 원형 및 각형 등 크기도 다양한 여러 모양의 용기에 대응할 수 있는 데다 극박 필름으로 경량 용기를 감을 수 있는 롤 라벨러 개발이 급선무였다.

당연히 라벨은 상자에 넣었을 때나 수송 시, 점포 진열 또는 자판기에서 나올 때 벗겨져서는 안 된다는 점이 최소한의 조건이다. 그와 반대로 사용 후 재활용할 때는 용기에 접착제가 남지 않고 벗기기 쉬운 사양이 필요하다. 게다가 효율화가 요구되는 생산 공장의 라인에서는 24시간 생산 등 가혹한 가동 조건에 견딜 수 있는 성능 및 내구성을 갖춘 라벨러여야만 한다. 그러기 위해서는 적재한 롤 라벨을 자동으로 공급하여 라벨을 세팅하는 방법과 2개의 라벨 공급 유닛을 갖추고 원활하고 빠른 속도로 자동 교환하는 등의 과제에 도전해야 한다.

또 그 도전은 터릿 로터리의 베이스 컵 회전 구동의 서보 모터화와, 부착 드럼 방식의 변화, 그리고 감열 라벨, 핫 멜트, 자외선 경화형 접착제(‘자외선 경화에 의한 수축 라벨 접착 방법’ 특허 2010.7) 등의 라벨 접착 방식 등 다양한 분야에 이르렀다.

랩 어라운드 라벨 부착 드럼(특허 출원 2006.8)

터릿 로터리상을 회전 반송하는 각형 용기에 랩 어라운드 라벨을 감기 위해 부착 드럼의 표면에 ‘릴리프’를 마련했다.

이에 따라 공전하면서 자전하는 각형 용기가 부착 드럼에 접촉하지 않고, 원활하게 라벨을 감을 수 있다.

랩 어라운드 라벨·릴리프형 부착 드럼(특허 출원 2007.6)

각형 용기에 랩 어라운드 라벨을 감기 위해 부착 드럼의 바깥 표면에 ‘릴리프’를 마련함과 동시에 라벨의 흡착 길이를 보완하기 위해 ‘중간 보완부’를 마련했다.

이에 따라 공전하면서 자전하는 각형 용기에 랩 어라운드 라벨을 고속으로 정확하게 감을 수 있다.

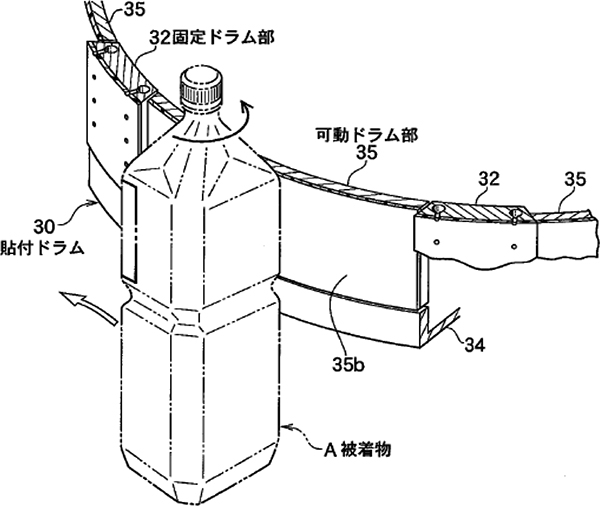

랩 어라운드 라벨·가동식 부착 드럼(특허 2008.1)

각형 용기에 랩 어라운드 라벨을 감기 위해 부착 드럼의 바깥 표면에 진퇴 이동하는 가동 드럼부를 마련하여, 공전하면서 자전하는 각형 용기가 부착 드럼에 접촉하지 않도록 하고 있다.

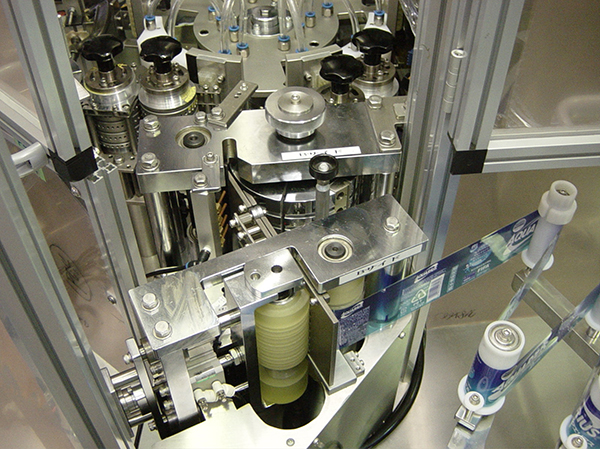

이에 따라 공전하면서 자전하는 각형 용기에 랩 어라운드 라벨을 고속으로 정확하게 감을 수 있다(아래 그림, 사진).

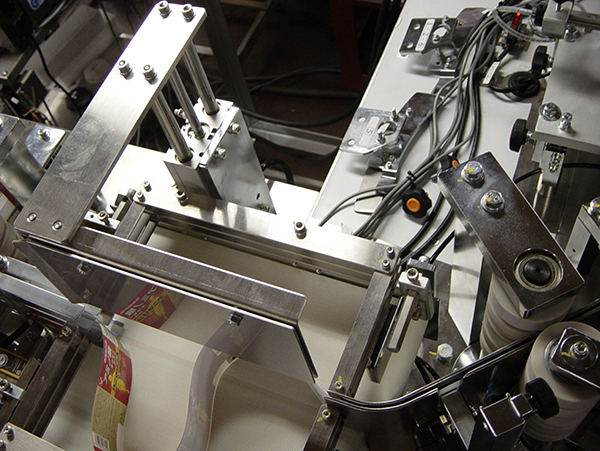

랩 어라운드 라벨·앞뒤 패드식 부착 드럼(실례 2011)

부착 드럼에 흡착되어 이송된 라벨의 선단부와 후단부에 접착제를 도포하고 터릿 로터리에 공전하면서 반송되어 가는 용기에 라벨 선단부를 접착시킨다. 그 직후에 용기가 고속으로 자전하여 라벨이 감기고 라벨의 후단부가 라벨의 선단부와 겹쳐져 접착된다(아래 사진).

이 라벨을 감는 동작은 용기를 공전시키면서 자전시켜 라벨을 용기에 부착시키는 ‘부착 드럼’과 ‘R 마무리판’에 의한 라벨 부착의 회전 운동을 활용한 것이다. 라벨을 감아 접착하는 동작도 자전과 공전 운동이라는 단순한 움직임에 의해 달성한 것으로 얇은 페트병과 같이 부드러운 용기에도 라벨을 정확하게 전체 둘레에 감을 수가 있다.

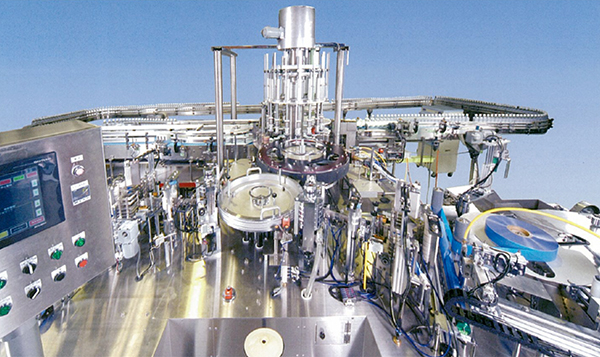

위와 같이 롤 라벨러의 개발을 시작한 지 39년을 맞이하는 현재까지 다양한 발전 단계를 되짚어 보면서 그 성능을 향상시켜 왔던 것이다. 되돌아보면 간헐 이송 구조로 시작하여 연속 이송 구조로 발전했고, 라벨 공급 자동 교환 구조, 펀칭 유닛, 고속 롤 라벨러의 부착 방식 개발을 거쳐 현재의 롤 라벨러까지 올 수 있었던 것이다(아래 사진).

이 기술들은 일본뿐만 아니라 세계 각국에도 파급되어 세계 표준 기술으로 채용되기에 이른다. 이러한 공적에 대한 평가로 당사 회장인 야마시타 쿄이치(山下 經一)는 1986년에 ‘과학기술청 장관상’을, 1996년에는 ‘황수 훈장’(※한국의 산업 포장에 해당함)을 수여했다. 앞에서 말했듯이 2003년에는 지금까지 쌓아온 핵심적인 기술을 버리고 롤 라벨러의 재구축을 목표함으로써 한층 더 높은 무대에서 새로운 롤 라벨러를 완성시킬 수 있었다.